PLETS SÃO FABRICADAS PELA PRIMEIRA VEZ EM ANGOLA PELA ICOS

Visão geral do projeto

O Processo de Fabricação Mecânica de PLETS é produzido pela primeira vez em Angola, fornecendo assim um método produtivo, com baixo custo de produção para o projeto Agogo Phase 2.

Em Novembro de 2021, a ICOS foi subcontratada para executar o processo de fabricação mecânico, como parte de um contrato feito com uma grande operadora para produzir os Mechanical Items das PLETS, nomeadamente: o Shop DWG, Maquinação e Fitup.

Problema

As estruturas submarinas estão sempre a sofrer alterações, isso para suportar as propriedades do campo a que se destinam, uma vez que estes variam constantemente, as estruturas a que são acopladas também sofrem alterações a uma grande velocidade e a medida em que são construidas, portanto, nesse projecto o grande desafio para o Departamento de Engenharia da ICOS e consequentemente, o grande problema foi conseguir dar resposta rápida, face a velocidade com que cada peça era alterada já em processo de fabricação.

Solução da ICOS

De acordo a evolução das mudanças, a ICOS destacou uma equipa para atender todo o processo de fabricação, e mudanças de desenhos que surgiram no decorrer da fabricação, de modos, a dar resposta rápida a necessidade do cliente, tornando-se um dos principais aliados para a fabricação dessas estruturas.

Plano de execução

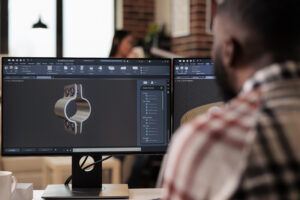

Dentro do Projecto Agogo Phase 2, a ICOS esteve encarregue de fazer Shop DWG, Maquinação e Fitup, fez o estudo geral do projeto, onde começou com a preparação de pessoas qualificadas, máquinas-ferramentas e culminou com o início das operações.

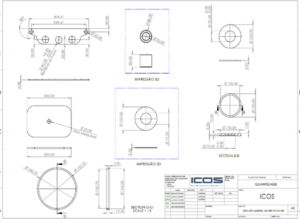

O Shop DWG feito pela área de projecto de engenharia abacava:

- Mark Shop DWG

- Tabela de Designação

- MTO

- DFX

- Assembly Shop DWG

- WSL

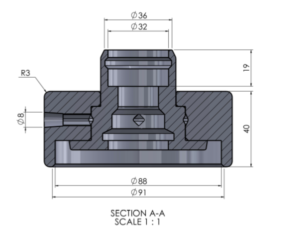

Por se tratar de estruturas subaquaticas, que se encontram a vários metros de profundidade em que os níveis de pressão são elevados, a qualidade da fabricação foi muito importante, pois entende-se que um erro mínimo seria fatal, já que além da pressão externa (hidrostática), existem pressões interna (do petróleo, água ou gás dentro da linha), o que torna inapropriado existir qualquer espaço para erros.

Desafios

No início do projecto, foram identificados potenciais desafios. Por exemplo, para a realização de operações de Shop DWG, Maquinação e Fitup, precisou-se de pessoal capacitado, máquinas e ferramentas, planejamento, gestão e o cumprimento a risca dos prazos de entregas, o que obrigou a ICOS a reunir as condições necessárias para a execução do projecto, proximo ao estaleiro do cliente.

Resultados

Com a fabricação local, conseguiu-se adaptar rapidamente as mudanças feitas na estrutura em tempo record, podendo ser alteradas e fabricadas ao mesmo ritmo em que eram alterados os desenhos de engenharia.

O projecto teve aproximadamente um ano de duração, em que foram fabricadas:

- Sleeper

- WPF

- LBMS

- Crossing

- Pletes